Kantentaster sind Einstellgeräte, die zum Beispiel bei den gebräuchlichen Verfahren des Zerspanens dem Fräsen zum Einsatz kommen. Bei dieser Bearbeitungsmethode vorwiegend von Metall, aber auch Holz und Kunststoff, wird das Material in die angestrebte Form gebracht, indem äußere Partikel als Späne abgehobelt werden. Mit einem Kantentaster lassen sich die Bezugskante eines Werkstücks oder auch andere Bezugspunkte an dem Werkstück ermitteln, so dass von einem festgelegten Referenzpunkt aus dann Koordinatenbohrungen oder –fräsungen möglich werden.

Die verschiedenen Grundtypen unterscheiden sich im Wesentlichen durch ihre Genauigkeit und in der Handhabung. Während ein einfaches mechanisches Modell auf etwa 0,005 mm genau positionieren lässt, erreichen elektronische Kantentaster Genauigkeiten von bis zu 0,002 mm. Die gängigen 2D-Kantentaster beschränken sich auf Messungen an der X- und Y-Achse, moderne 3D-Geräte beziehen auch noch die Z-Achse mit ein.

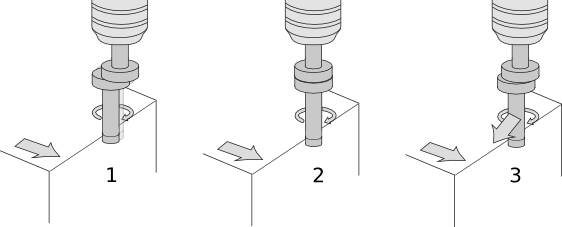

Der Grundtyp des mechanischen Kantentasters besteht aus zwei

Zylindern

mit einer Federverbindung im Inneren mit der

Verbindungsstelle

jeweils an der dickeren Seite des Zylinders. Sobald

die Spindel der

Fräsmaschine

in

einem Drehzahlbereich von 400-600 U/min rotiert, zeigt sich

eine

Exzentrizität, d.h. eine Veränderung des Abstands zur

Symmetrieachse

des unteren Zylinders, der untere Teil läuft also

„unrund“ (1). Je weiter

der Kantentaster sich dem Zielpunkt nähert,

desto runder wird die

Drehbewegung, bis die Achsen der Zylinder

beinahe zentrisch liegen (2).

Ist dieser Punkt überschritten, dreht der

untere Zylinder sich

seitlich ab (3). Wenn der Zylinderradius nun zu dem

erzielten Maß addiert

wird, errechnet sich der Punkt, an dem die

Achse der Spindel sich

genau über der Bezugskante befindet.

Der Grundtyp des mechanischen Kantentasters besteht aus zwei

Zylindern

mit einer Federverbindung im Inneren mit der

Verbindungsstelle

jeweils an der dickeren Seite des Zylinders. Sobald

die Spindel der

Fräsmaschine

in

einem Drehzahlbereich von 400-600 U/min rotiert, zeigt sich

eine

Exzentrizität, d.h. eine Veränderung des Abstands zur

Symmetrieachse

des unteren Zylinders, der untere Teil läuft also

„unrund“ (1). Je weiter

der Kantentaster sich dem Zielpunkt nähert,

desto runder wird die

Drehbewegung, bis die Achsen der Zylinder

beinahe zentrisch liegen (2).

Ist dieser Punkt überschritten, dreht der

untere Zylinder sich

seitlich ab (3). Wenn der Zylinderradius nun zu dem

erzielten Maß addiert

wird, errechnet sich der Punkt, an dem die

Achse der Spindel sich

genau über der Bezugskante befindet.

Die Kante wird durch Berührung der Tastkugel mit der Werkstückskante, bei stehender Spindel ermittelt. Trifft der Kantentaster auf die Werkstückskante, so wird ein Stromkreis geschlossen und damit das optische (und akkustische) Signal ausgelöst. Hierbei ist darauf zu achten, dass der Kantentaster vorsichtig an die Werkstückskante herangeführt werden darf, da die Feder nur bis zu einem gewissen Grad den Aufprall zwischen Kantentaster und Werkstückskante abdämpfen kann.

Mit Hilfe des Keramiktastkopfes werden statische Aufladungen vermieden und haben eine Härte von bis zu zu 90 HRC. Titanbeschichtete Kantentaster sind sehr hart und unmagnetisch

Als Einkaufsquelle für Kantentaster empfehlen den hamburger Spezialversender MW-Import . Bei MW-Import werden hochwertige Kantentaster zu fairen Preisen angeboten. Neben Kantentastern werden dort auch weitere Messmittel angeboten.

Einige besonders günstige Kantentastern stellen wir Ihnen vor. Alle Preise inkl. gesetzl. Mwst. und zzgl. Versand.